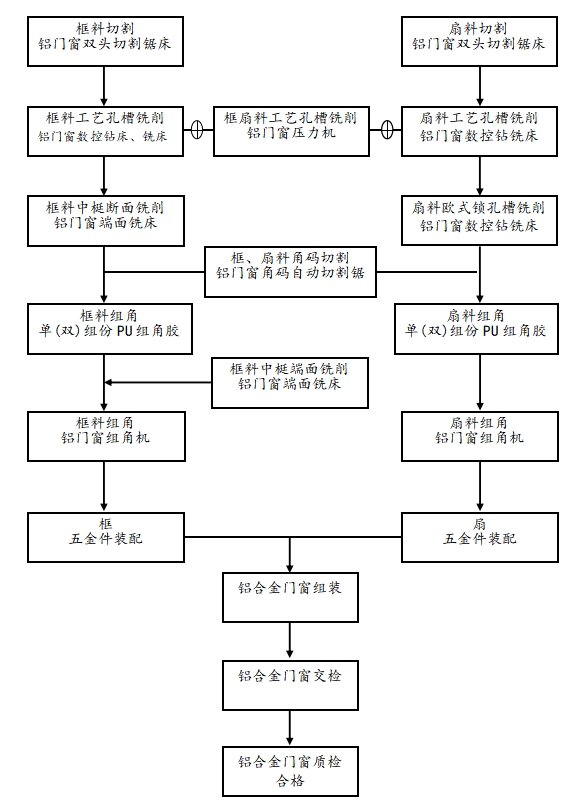

门窗厂的朋友应该很熟悉上图,传统的门窗厂布局一般就是如此。从这条线可以看出要将型材加工成门窗,大致可以分三步,下料、加工和组装。

一、型材下料

下料,就是型材切割,是铝合金门窗制造的首道工序,也是至关重要的一道工序。

1、门窗框、扇、中梃的切割,常用设备有单头锯、双头锯及全自动加工生产线。

单头锯:优势在于占地面积小,售价金额低。但加工一支型材需要分两次锯切,加工效率低,也是需要考虑的地方。

双头锯:能将型材按需要的尺寸和角度裁取,常用截取角度为45°和90°,角度更精确,效率更高。

全自动加工生产线:智能化系统,可升级为无人化工程;自动完成送料、切割、出料。傻瓜式操作,无需熟练工;与ERP软件联机。

2、在压条的切割中常用设备有单头锯、蓝牙压线锯。

3、角码切割则使用角码锯,

1、这一步主要使用到三种加工设备:单头锯、双头锯、单头锯和自动锯。三种工具对应不同型材,可不要杀鸡用牛刀。双头锯,单头锯用于压条的切割,而自动锯用于角码的切割。

型材下料长度要根据设计要求,参考门窗加工图纸确定,要求切割尺寸精确,否则,门窗框扇的方正度难以保证。

讲完注意点来具体看看这三种设备:

单头锯不如双头锯。

自动锯也就是角码锯,专门用于切割角码。自动进给,通过读数表设定进给长度,加工精度有保证。

二、钻铣加工

无论是为了型材连接(组角和T、十字连接)、五金件安装(执手孔等孔位),还是为了实现门窗排水(排水孔、气压平衡孔),以及实现门窗的洞口安装连接(连接孔及工艺孔),都需要对下料后的型材进行钻、铣和冲等机械加工。

加工所用的设备有以下几种:

1、冲床可以完成冲排水孔、执手孔、连杆孔以及各种清角工作等,能冲方形、长方形及圆形的孔。孔位较大的话就不建议用冲床了,容易冲不好,因为力度不够。

2、端面铣床用于铝型材端面的加工,以适应不同截面型材的配合连接。型材进行T、十字连接前需进行端铣。

3、仿形铣床主要用来铣排水孔和锁孔。能按模板的形状铣孔,模板的形状可以是方形、圆形、椭圆、八字形等。仿形铣床加工精度高,速度快,设备造价比较高。

此外,还有多头钻床和钻铣床,可用于框料工艺孔和连接件的加工。多头钻床的多个钻头可以同时加工,相对位置可以调整,保证加工精度,也可独立工作,进给速度可以微调。

大家可以看到,在钻铣加工这一环,会用到非常多的设备,对人员操作和机器精度要求很高。如果每个环节都出现一点点误差,累计起来对整窗的性能可能会有非常大的影响。有没有更好的方法呢?有。加工中心。

4、加工中心是一种全能加工,能进行孔、槽、端铣、切割等各种加工。电脑编程自动化加工,只需要一台电脑就可以操控,大大降低了工人熟练度的依赖性。另外,加工中心的精度很高。

三、框扇组角

将经下料、加工的型材通过角码、连接件等材料通过组角机撞角组装成开启扇框架和固定框架。再安装胶条、排水孔盖、边框调整件等附件,并将扇通过五金与固定框架连接。质检后包装。距离完整的成品只差临门一脚,那就是玻璃。由于玻璃在运输中易损,所以一般都在施工现场组装。那至此,门窗在工厂间内的加工就宣告完成了。